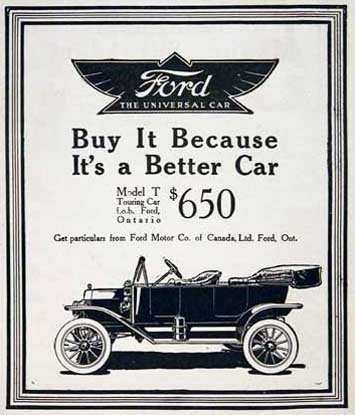

"Compre-o porque é um carro

melhor", sugeria o anúncio de 1914, mas o preço de 650 dólares era

atrativo ainda maior que suas qualidades

A linha de montagem introduzida

pela Ford revolucionou o modo de construir automóveis; embaixo o setor

de pintura, que por algum tempo usou apenas a cor preta, escolhida por

sua secagem mais rápida |

No ritmo do Século

XX

Além de pequenas

alterações de estilo, a linha 1913 acrescentou uma versão Touring de

três portas, uma à esquerda e duas à direita. Ela se tornaria a favorita

do público americano. Mais partes da carroceria eram feitas de aço

estampado, mas não era essa a novidade mais relevante daquele ano. Desde

a inauguração da fábrica de Highland Park, Henry Ford vinha sondando

formas de usar aquelas instalações para, enfim, produzir o Modelo T em

massa.

Ford e seu assistente dinamarquês Charles Sorensen já haviam feito

testes para conferir a melhor maneira de alcançar essa meta. Num deles,

bancadas eram usadas como suportes móveis para empurrar os carros a

diferentes pontos da fábrica onde as peças eram colocadas, processo já

utilizado pela Oldsmobile com o Curved Dash. Mais tarde, outra tentativa

fazia com que os operários da Ford movessem as peças pela linha de

produção sobre esteiras inclinadas, o que não evitava que a maior parte

da montagem continuasse a ser feita a mão.

Em abril de 1913 um engenheiro de produção, do setor que montava o

magneto do motor, dividiu o processo em 29 etapas. Cada funcionário

instalaria apenas um componente antes de empurrar a peça para o colega

seguinte. Uma peça que antes levava 20 minutos para ficar pronta tomava

agora 13 minutos. Outras alterações no processo de montagem reduziram

esse tempo para cinco minutos. Era hora de estender tal método à

fabricação do motor e outras partes do veículo.

Uma linha de montagem simples teve sua instalação encerrada em Highland

Park no dia 7 de outubro. O chassi era puxado lentamente pelo chão da

fábrica por meio de uma corda e um sarilho. As peças e 140 operários

ficavam em seus postos estipulados, em intervalos distintos, ao longo de

um trajeto de 45 metros. Conforme o carro era arrastado, os componentes

eram instalados. Ao final da montagem do primeiro Modelo T nesse método,

veio a surpresa: das antigas 12 horas e meia, o processo levou cinco

horas e 50 minutos. Nascia a linha de montagem para automóveis.

Logo em seguida, a corda foi trocada por um sistema de transporte sem

fim. Movido a energia elétrica, ele ficava ao nível do chão e acomodava

o chassi de modo a deixar espaço para que os operários trabalhassem nele

sem apertos. Alguns realizavam apenas uma tarefa, outros se encarregavam

de várias. Se um funcionário colocava um parafuso, a montagem da porca

ficava a cargo do seguinte, que não era encarregado de apertá-la. Os

suportes de pára-lama eram os primeiros itens fixados ao chassi. O motor

vinha só na décima etapa.

A eficiência na montagem tornou-se uma meta recorrente para Henry Ford:

"Poupe 10 passos por dia de cada um dos 12 mil empregados e você

economizará 80 quilômetros de movimento inútil e energia mal

despendida", pregava. Para tanto, com o tempo, a linha de montagem seria

elevada até a altura da cintura para reduzir a inclinação dos

metalúrgicos. Foi só em 1914 que surgiu a decisão tornada famosa por

outra declaração atribuída ao empresário americano: "O cliente pode

escolher a cor que desejar, desde que seja preta".

Uma opção pela

discrição e o conservadorismo da cor? Que nada! Henry

Ford preferiu limitar o catálogo ao preto por ser esta a tinta de

secagem mais rápida da época, o que aceleraria a produção. Ao anunciar

em 5 de janeiro o salário de cinco dólares diários a seus operários —

mais que o dobro de antes —, Ford causou outra revolução, desta vez no

mercado de trabalho.

Continua

|